【1】ゴムの成型に関する基礎情報

ゴム製品を製作する場合、金型を起工して成型することが多いです。

金型にはコンプレッション成型(直圧式成型)とトランスファー成型(注入式成型)があります。

今回はそれぞれの成型方法をご紹介していきます。

〈ゴム成形用の金型〉

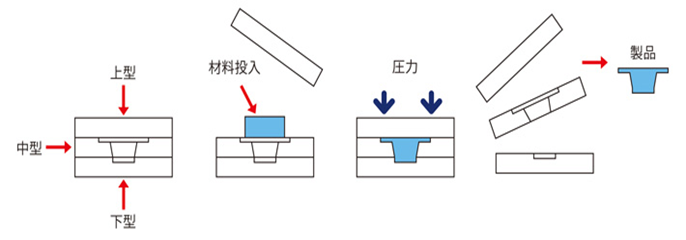

〇コンプレッション成型 (直圧式成型)

金型の構造は上型・中型・下型の2~3つに分かれており、材料をキャビの真上にのせ

上型の加圧によりキャビ内に材料を流し込み、製品を成型する。

メリット:金型代は安価。

デメリット:型割で発生する材料のつなぎ目(パーティングライン)がついてしまう。

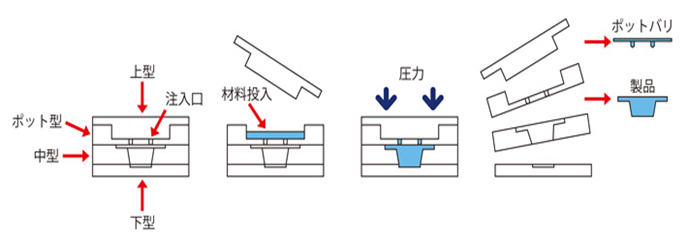

〇トランスファー成型(注入式成型)

金型の構造は、コンプレッション成型の様に2~3つに分かれているが、

金型の上部にキャビ内へ材料を流し込むためのゲート孔がついている。

このゲート孔を通じてキャビへ材料を流し込み、製品を成型する。

メリット :仕上げ精度がコンプレッションより良い。

デメリット:金型金額、製品単価が高くなる。

〈金型成型での注意事項〉

金型の合わせ部分には、材料のつなぎ目が必ず出てしまうため、外観部品として利用する場合は、

お見積や設計時にぜひご相談ください。

※場合によってPLは避けられないことがあります。製品にアンダー形状がついていると金型の加工が難しく金型の製作自体ができない場合がある。

しっかりとした製品を成型するには金型が重要になってくる。

金型の合わせが悪いとパーティングラインが大きくなってしまったり、グイチ(段差)ができてしまう。

金型は製品の不具合に直結するため、不具合の際は金型の確認から入ることが多い。

作りたい製品の用途等を踏まえた上で、金型起工をすることが良い。